三一重工燈塔工廠 數字技術驅動下的智造革命

在工業4.0的浪潮中,三一重工率先布局,通過打造全球領先的燈塔工廠,成功將傳統制造推向智能制造的新高度。這些工廠不僅是高效生產的典范,更是數字技術賦能制造業的生動實踐。

一、數字化生產線的全面部署

三一重工的燈塔工廠以數據為驅動,通過物聯網(IoT)技術實現設備、物料、人員的全流程連接。在生產線上,傳感器實時采集設備運行狀態,將數據上傳至云端,通過AI算法進行分析,預測設備故障,實現預防性維護。例如,在挖掘機裝配車間,智能機器人協同作業,AGV小車自動配送物料,生產節拍大幅提升,產品交付周期縮短了30%以上。

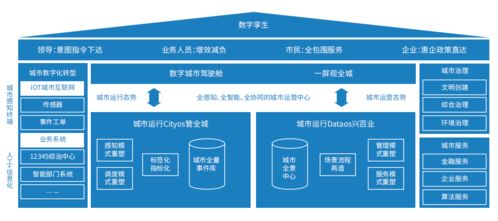

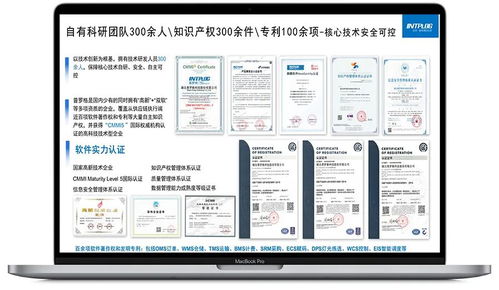

二、工業互聯網平臺的深度應用

三一重工自主研發的“樹根互聯”平臺,為燈塔工廠提供了強大的數字底座。該平臺整合了生產、供應鏈、銷售等環節的數據,實現了從訂單到交付的全流程可視化管理。通過數字孿生技術,工廠在虛擬空間中構建了物理車間的精確鏡像,工程師可以在線模擬生產優化方案,提前發現潛在問題,減少了實際生產中的試錯成本。

三、AI與大數據驅動的智能決策

在燈塔工廠中,人工智能不再局限于單一環節,而是貫穿于整個制造生命周期。通過機器學習算法,工廠能夠動態調整生產計劃,優化資源分配。例如,在焊接工藝中,AI視覺系統自動檢測焊縫質量,準確率超過99%,顯著提升了產品一致性。大數據分析幫助管理層洞察生產瓶頸,推動持續改進,使工廠整體效率提升了20%。

四、柔性制造與個性化定制

數字技術讓三一重工的燈塔工廠具備了高度柔性。通過模塊化設計和柔性生產線,工廠能夠快速響應客戶個性化需求,實現“大規模定制”。客戶可以通過在線平臺自主配置產品參數,訂單數據直接驅動生產系統,從下單到出廠最短僅需7天,滿足了工程機械市場日益增長的差異化需求。

五、綠色制造與可持續發展

燈塔工廠同樣注重環保與節能。數字技術幫助工廠實現能源消耗的精細化管理,通過智能電網和能源管理系統,實時監控用電負荷,優化設備啟停策略,使單位產值能耗降低了15%。廢水、廢氣處理系統與物聯網結合,實現了排放數據的自動監測與預警,助力三一重工踐行綠色制造承諾。

六、生態協同與產業鏈賦能

三一重工的燈塔工廠不僅服務自身,還通過工業互聯網平臺向外輸出數字化能力,賦能上下游企業。供應商可以接入平臺共享生產數據,實現協同排產;客戶則能通過遠程運維系統實時掌握設備狀態,享受預測性維護服務。這種生態化協同,推動了整個工程機械行業的數字化轉型。

三一重工燈塔工廠的背后,是一場由數字技術引領的深刻變革。它不僅是智能制造的技術集成,更是企業向服務型制造轉型的戰略支點。通過持續創新,三一重工正以燈塔之光,照亮中國制造業高質量發展的前行之路。

如若轉載,請注明出處:http://www.hzhwkj.cn/product/44.html

更新時間:2026-01-07 10:20:31